⊙ O2, 현장에 가다… 권기범 기자의 위생도기 생산공정 체험

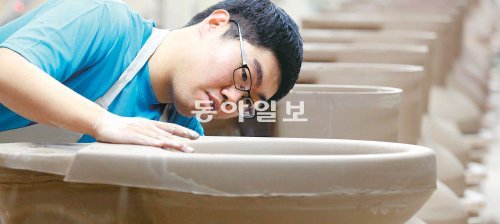

《 컨베이어 벨트가 천천히 움직인다. 벨트 위에 올려진 하얀 변기들이 하나씩 작업실 안으로 들어간다. 비닐로 둘러싸인 작업실에서는 하늘색 반팔 셔츠를 입고 앞치마를 두른 시유공(유약을 뿌리는 작업을 담당하는 직원) 2명이 귀마개와 마스크를 쓰고 변기를 기다리고 있다. 두 사람은 능숙한 솜씨로 손에 든 노즐을 움직여 변기를 구석구석 더듬는다. 투명한 액체의 ‘세례’를 받은 변기는 작업실 반대편으로 유유히 사라진다.변기에 뿌려진 액체는 유약(釉藥)이다. 변기도 도기 제품이기 때문에 유약 처리 과정을 거친다. 하지만 보통 유약과는 달리 항균과 오염 방지 기능을 가진 특수 제품을 쓴다. 유약은 위생도기에 나 있는 미세한 구멍들을 막아 매끈한 표면을 만든다. 그래서 각종 오염물질이 말끔하게 물에 쓸려 내려가도록 한다. 만약 변기나 세면대의 이물질이 제대로 씻겨 나가지 않는다면 유약 처리가 제대로 되지 않은 제품일지도 모른다. 》

시유 작업은 위생도기 구석구석을 0.1∼0.5mm의 두께로 균일하게 코팅하는 고난도의 일이다. 약품이 균일하게 뿌려지지 않으면 불량품이 된다. 어려운 작업인 만큼 시유공들도 꼼꼼한 훈련 과정을 거친다. 짧아도 6개월, 길면 1년이 넘게 연습을 한 다음에야 실전에 투입된다.

선뜻 ‘해보고 싶다’는 말이 입 밖으로 나오질 않았다. 이미 생산팀 관계자들에게 여러 차례 “변기 제품 하나에 5만5000원 정도 하는데 만들다가 망가뜨리면 변상해야 되는데…”라는 농담 반 진담 반의 말을 들은 뒤였다. 거기에 작업자들의 현란한 솜씨를 보니 더욱 기가 죽었다. 결국 처리 과정을 유심히 지켜보기만 하기로 했다.

22일 오전 충북 제천시 대림바스 제천공장에서 진행된 위생도기 생산 공정 체험은 과정 하나하나가 모두 ‘불량과의 싸움’이었다. 위생도기 제조 과정은 도자기를 만드는 것과 비슷하면서도 또 달랐다. 도자기가 예술적 장인정신의 발현이라면 위생도기는 치밀함과 정교함의 산물이었다.

위생도기 성형 공정(반죽된 흙을 변기 모양으로 찍어내는 단계)이 진행되는 공장 안에 들어서기 전에는 먼저 옷을 갈아입어야 한다. 기자는 두툼한 점퍼와 니트 스웨터, 셔츠를 벗고 반팔 티셔츠로 갈아입었다. 통풍이 잘되고 땀이 잘 배출되는, 한여름에나 입을 법한 옷을 입자 온몸에 싸늘한 기운이 돌았다. 거기에 회색 앞치마를 두르고 난 뒤 공장 문을 열었다.

후끈한 바람이 훅 불었다. 공장의 기온은 섭씨 34도, 습도는 34%였다. 한겨울 추위에 떨다 한여름 같은 따뜻한 바람을 맞으니 기분이 잠시 좋아졌다. 하지만 5분도 채 지나지 않아 얼굴에 땀방울이 맺혔다. 그런데 공장을 안내해 주던 윤병모 대림바스 기술명장은 입고 있던 점퍼를 벗을 생각이 없어 보였다. ‘뭐 이 정도 가지고’라고 말하는 듯한 표정이었다. 그럴 만도 했다. 그는 대림바스에서만 43년 동안 일하며 정부로부터 ‘대한민국 도자기 제조 명장’ 칭호를 받은 ‘위생도기의 달인’이기 때문이었다. 윤 명장이 말했다.

“공장 안의 온도와 습도를 이처럼 높게 유지하는 건 흙 반죽이 적절한 수분을 유지해 잘 건조되도록 하기 위해서예요. 보통 섭씨 37도에 습도 40%가 가장 적당하다고 해요. 상황에 따라서는 온도가 섭씨 40도까지 올라가기도 하는데 오늘은 섭씨 34도밖에 안 되니, 그나마 다행이죠?” 다행이라니, 기자의 머리가 아득해졌다.

틀은 석고로 만든 것을 쓴다. 석고는 물을 흡수하지만 너무 많은 수분은 뱉어내는 성질이 있어 성형 과정에서 흙 반죽의 습도 유지에 도움을 준다. “석고도 오래 쓰면 둔해져요. 월요일에는 석고가 물을 아주 잘 빨아들여요. 주말 동안 쉬었기 때문이죠. 그런데 금요일이 되면 물을 빨아들이는 속도가 현저하게 느려져요. 석고도 일주일 동안 고생을 했으니까요.” 그래서 윤 명장은 석고의 상태에 따라 성형 주입 시간을 조절한다. 명장다운 꼼꼼함이다.

옆에 있던 김석준 대림바스 제천공장 생산팀 차장이 거들었다. “위생도기 제작의 60% 정도는 사람 손에 달려 있습니다. 오랜 경력의 명장들은 몸으로 온도와 습도를 느끼고, 그날의 상황에 따라 세밀한 조정을 합니다. 장인들은 성형 주입돼 나온 변기를 손으로 만져 보기만 해도 건조가 적당한지, 불량이 될지 판단이 선다고 합니다.”

대림바스 위생도기 공장은 이제 많은 과정이 자동화됐지만 그 장비를 움직이고 상황에 따라 세밀한 조정을 가하는 것은 아직도 기술자들의 몫이다. “물론 끊임없는 연구에서 나온 절대적인 데이터는 있죠. 이 데이터대로 생산하면 90%의 합격률은 보장이 됩니다. 하지만 나머지 10%는 우리는 알지 못하는 미세한 변수에 의해 합격과 불합격이 좌우됩니다. 그 10%의 간극을 메우는 것이 명장의 힘이죠.”

황토색 변기를 어루만지다

작업 방법은 의외로 간단해 보였다. 림과 연결되는 몸체 위의 접합면에 죽을 고르게 바른 다음 옆에 놓인 림을 잽싸게 뒤집으면서 들어 몸체 위에 얹는다. 그리고 림을 살짝 눌러 단단하게 연결한 뒤 엄지손가락을 이용해 몸체와 림, 죽이 빈틈없이 하나가 되도록 잘 문지른다. 다음으로 스펀지를 이용해 흙 반죽 위에 묻어 있는 이물질을 닦아낸다. 마지막으론 둥그런 막대기로 연결 부위에 도드라진 죽을 살짝 긁어내 매끈하게 만든다. 초등학교 미술 시간에 찰흙을 만져본 기억이 떠오르는 순간이었다. 변기는 아직 단단한 흙덩어리에 불과하지만 그렇다고 쉽게 허물어지거나 깨질 정도로 약하진 않아 다루는 데 큰 어려움이 없다. 쉬워 보였다. 물론, 다른 사람들의 작업을 지켜봤을 때 이야기였다.

직접 해보니 죽을 고르게 바르는 것부터가 고역이었다. 윤 명장은 “검지부터 새끼손가락까지를 이용해 죽을 적당히 쥔 다음 엄지와 검지 사이로 조금씩 흘러내리게 해서 바르면 된다”고 말했지만, 묽은 흙 반죽은 손가락 사이로 줄줄 새기만 했다. 조금만 방심하고 시간을 지체했다가는 죽이 너무 많이 흘러내려 몸체 옆 부분에 묻기 일쑤였다.

죽을 지나치게 많이 바르면 물이 나오는 구멍이 막히고, 반대로 죽을 너무 적게 바르면 몸체와 림 사이가 갈라져 버린다. 안 그래도 엉성한 기자의 손놀림은 불량에 대한 고민 덕에 시간이 갈수록 더 어색해졌다. 이를 지켜보던 윤 명장이 한마디했다. “엄지와 검지를 더 밑으로 내려서 발라 보세요.” 그의 말대로 하니 그제야 흙 반죽이 몸체 위에 제대로 자리를 잡기 시작했다.

폐품 처리가 제일 중요하다?

김영철 제천공장 생산팀 기장이 변기 두 개를 내놨다. 소성까지 마쳐 매끈한 광택을 자랑하며 검사장에 모여든 위생도기들 중에서 골라온 것이다. 김 기장은 기자에게 끝에 고무가 달린 20cm 정도 길이의 망치를 건넸다. 검사 과정은 100개에 6, 7개꼴로 생기는 불량품을 걸러내는 과정이다. 찌그러지거나 기울기가 잘못된 제품들은 쉽게 걸러낼 수 있지만 보이지 않는 금이 간 제품들은 고무망치로 일일이 두드렸을 때 나는 ‘소리’를 듣고 찾아내야 한다.

망치로 변기 두 대의 로탱크(변기 뒤편의 물이 담기는 부분) 윗부분을 번갈아 가며 몇 번이고 두드렸다. 하지만 머릿속에선 물음표만 가득 피어올랐다. “똑같은데요?” 기자는 황망한 기분이 돼 김 기장과 윤 명장을 번갈아 가며 쳐다봤다. “다른데요?” 두 사람이 씩 웃었다.

수십 번을 더 두드렸지만 여전히 분간이 안 갔다. 결국 어떤 것이 정상 제품이고 어떤 것이 불량인지 정답을 듣고 난 다음 다시 두드려 보고서야 차이를 알 수 있었다. 정상 제품은 ‘뎅’ 소리가 났다. 소리가 맑고 오랫동안 울렸다. 불량 제품은 ‘텅’ 소리에 가깝다. 소리가 탁하고 울림이 오래 지속되지 않았다. 불량 변기는 탱크 위쪽에 겨우 약 3cm 길이의 금이 가 있는 제품이었다. 아주 작은 실금이라도 소리에 미세하게 영향을 미치고, 이런 제품은 검사 과정에서 모두 걸러진다.

소생 가능성이 있는 제품은 재가공 공정으로 향하지만 완전히 잘못된 것들은 폐품장으로 보내진다. 그곳에서 컨베이어벨트를 타고 2m 높이로 올라간 후 폐품통 속으로 떨어져 산산조각 나는 운명을 맞는다. 기자는 마지막으로 폐품통속의 아직 깨지지 않은 도기를 봉으로 일일이 깨서 정리하는 작업을 했다. 무거운 쇠봉을 계속 휘둘러 왼팔이 뻐근했다. 기자가 물었다. “좀 더 높은 데서 떨어뜨리면 잘 깨질 텐데, 왜 일일이 깨는 거죠?”

“폐품 처리 작업은 관리자들이 직접 해요. 불량품이 생긴 이유를 곱씹어 보자는 취지죠.”(김 차장)

“위생도기 한 대를 만드는 데 적어도 9일, 길면 15일까지 걸려요. 불량품이 나왔을 때 원인을 빨리 파악하지 않으면 지금 생산 중인 제품들이 모두 같은 원인으로 불량이 될 수도 있는 거죠. 최대한 빨리 원인을 파악하고 조치를 취해야 실수를 줄일 수 있습니다. 그렇기 때문에 불량품 처리는 매우 중요한 과정입니다.”(윤 명장)

예전에 대림바스 관계자들에게 ‘신적인 존재’로 받아들여지던 한 명장이 있었다고 한다. 김 기장이 그가 생전에 했던 말을 전했다. “흙이라는 놈이 참 재미있어. 정신을 차리고 만들었을 때와 아니었을 때 완제품의 질 차이가 너무 심하거든. 흙을 이겨 버리겠다는 마음으로 정성껏 만들어야 돼.”

제천=권기범 기자 kaki@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0