모리오카 ‘시즈쿠이시 워치 스튜디오’

이와테현(岩手縣)은 일본 열도를 구성하는 가장 큰 섬인 혼슈(本州) 북쪽에 있다. 현청 소재지인 모리오카(盛岡)에 세이코의 또 다른 생산기지가 있다. 그룹 계열사 중 하나인 모리오카 세이코 인스트루먼트 산하 ‘시즈쿠이시(놔石) 워치 스튜디오’다.

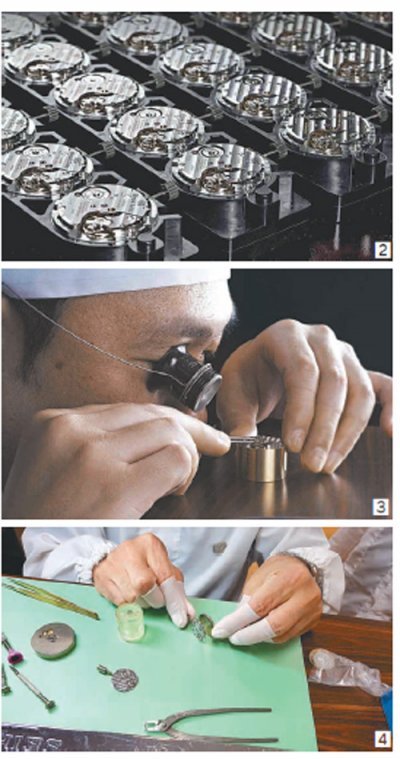

나가노현의 신슈 워치 스튜디오가 쿼츠와 스프링드라이브의 생산기지라면 시즈쿠이시 워치 스튜디오는 기계식 시계의 무브먼트(시계 작동 장치)를 생산하는 곳이다. 무브먼트 부품의 생산, 조립, 조정 및 튜닝, 검수까지 기계식 시계의 모든 공정을 수직계열화한 공장이다.

도쿄(東京)에서 사업을 시작한 세이코가 왜 510km나 떨어진 시골 마을에 생산 공장을 만든 것일까. 모리오카 지역은 예로부터 전통 공예와 장인 정신이 발달한 곳이다. 산으로 둘러싸인 모리오카 지역은 타 지역으로부터 다소 고립돼 있다. 겨울엔 너무 추워 농사가 어려워 그 대신 수공업이 발달했다.

혁신 소재에 장인 기술을 더하다

스튜디오 안에 진입하려면 역시 흰색 방진복부터 입어야 했다. 또 세찬 바람으로 먼지를 털어내는 챔버(방)를 거친다. 한 번에 최대 4명이 들어갈 수 있다. 먼지를 떨어내고 나면 끈적끈적한 패드가 깔린 바닥을 지난다. 고급 기계식 시계를 제작하기 때문에 세심한 먼지 관리는 필수적이다.

스튜디오 안에서 처음 눈에 띈 건 20여 개 나무 탁자가 쭉 펼쳐진 방이었다. 시계 기술 장인인 ‘마이스터(Meister)’들이 일하는 공간이다. 마이스터는 기술 숙련도에 따라 골드, 실버, 브론즈 3단계로 나뉜다. 이곳에 놓인 탁자는 제각각 크기와 모양이 달랐다. 마이스터들의 신체 치수와 작업 스타일에 따라 맞춤 제작을 했기 때문이다.

이곳에서는 그랜드세이코의 메카니컬 캘리버 9S6, 9S8 시리즈뿐 아니라 일본 내수용 최고급 브랜드인 크레도르의 무브먼트 조립이 이뤄지고 있다. 실버 마이스터인 사이토 가쓰오 씨는 크레도르 울트라씬(Ultra Thin) 무브먼트인 6898을 조립 중이었다. 이 무브먼트는 두께가 1.98mm로 매우 얇다. 사이토 씨는 바로 옆에 있는 동전을 들어 두께를 비교했다. 동전만 한 무브먼트에 작은 부품을 일일이 넣는 작업이 실로 경이롭게 느껴졌다.

26년 차인 이토 쓰토무 씨는 그랜드세이코 9S6시리즈 밸런스 중앙에 핵심 부품인 헤어스프링(Hairspring)을 정밀 조정하는 역할을 담당한다. 헤어스프링은 머리카락처럼 얇은 스프링을 말하는 것으로 태엽이 풀리는 힘을 이용해 기계식 시계를 움직인다. 헤어스프링이 망가지면 시계는 움직일 수 없다. 세이코는 ‘스프론’이라고 불리는 고탄성 합금을 이용해 스프링의 강성과 탄력성을 높였다. 2011년 탄생한 ‘스프론610’으로 만든 헤어스프링은 4cm까지 길이를 늘려도 다시 원래 모습으로 복원된다. 이토 씨는 “조정을 통해 균형이 맞춰진 스프링의 모습에서 아름다움을 느낀다”고 말했다.

연구개발로 높인 내구성

이 모델에 적용한 혁신 기술 중 하나로 멤스(MEMS)라는 것이 있다. ‘Micro Electro Mechanical System’(미세전자기계시스템)의 첫 스펠링을 딴 약자다. 초소형 정밀기계 제작기술을 말한다. 부품 표면을 최대한 매끄럽게 제작해 시계의 고장을 막는 목적으로 활용된다.

현미경으로 멤스 처리를 거친 이스케이프먼트 휠을 들여다봤다. 뭉툭하게 생긴 부품의 끝부분이 실제로는 L자 형태로 잘린 것을 볼 수 있었다. 이곳에 바른 윤활유가 금방 없어지지 않고 더 오래 머물도록 하기 위한 방법이다. 육안으로 식별이 불가능하지만 시계 부품의 물리적인 충격을 줄이고 내구성을 높이기 위해 적용한 기술이다.

하이-비트 36000의 케이스는 측면부터 디자인된 것이 특징이다. 케이스를 디자인한 고수기 노부히로 디자이너는 “원래는 정면부터 디자인하는 게 일반적인데 이 모델은 측면을 시작점으로 삼았다. 곡면 형태의 옆 라인을 특히 강조하고 싶었기 때문”이라고 설명했다.

이곳에서 만들어진 무브먼트는 조립 후에도 17일간의 엄격한 작동 테스트를 거쳐야 한다. 시계는 늘 손목에만 차는 것이 아니기에 6가지 다른 자세에서도 작동이 되는지, 8·23·38도로 온도를 설정해 기온 변화를 견디는지 등을 검사한다. 이후 완제품 상태로 9일을 더 검사한다. 실제 사용 시 하루 허용 오차는 -1∼+10초 수준이다.

모리오카=박은서 기자 clue@donga.com

stylemagazineQ >

구독

이런 구독물도 추천합니다!

-

오늘의 운세

구독

-

광화문에서

구독

-

기고

구독

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

![우아하거나 담대하게… 선택된 자만이 누리는 질주 본능 [류청희의 젠틀맨 드라이버]](https://dimg.donga.com/a/180/101/95/2/wps/NEWS/IMAGE/2024/10/24/130284590.1.jpg)

![[광화문에서/황규인]“바보야, 그래서 너는 4번 타자밖에 못하는 거야”](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130522349.1.thumb.png)

댓글 0