공장 출입문을 열자 머리 위에서 서늘한 바람이 느껴졌다. 바람은 바닥을 훑고 밖으로 빠져나갔다. 천장에 붙은 헤파필터가 0.3μm(마이크로미터·1μm는 100만분의 1m) 이상의 먼지를 걸러 준다고 한다. 공장 내 청정도는 99.97%. 먼지로 인한 불량이 전혀 없을 것 같았다.

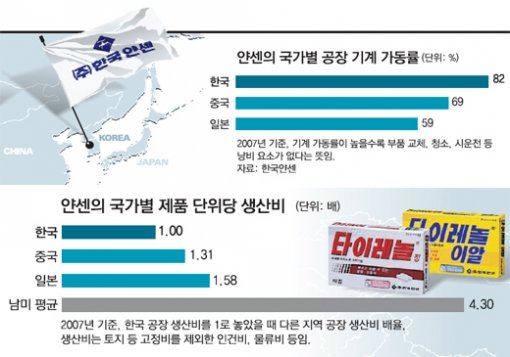

한국얀센은 미국 존슨앤드존슨의 제약 부문 계열사인 얀센-실락(얀센)이 운영하는 세계 20개 생산공장 가운데 생산성 1위의 공장이다. 또 1983년 한국법인 출범 이후 무(無)분규 공장으로도 유명하다. 존슨앤드존슨은 이런 강점을 높이 평가해 지난달 한국얀센 공장을 아시아 판매를 위한 생산 거점으로 격상시켜 눈길을 끌고 있다.》

▶본보 18일자 A2면 참조 한국얀센공장 亞생산거점 격상

○ 셀방식 생산공정으로 효율 높여

출입문은 곧바로 긴 복도로 연결됐다. 복도 오른쪽으로 자그마한 방이 10여 개 있었고, 왼쪽은 큰 방이 두세 개 있었다. 자동화 비율이 90%를 넘는다고 해서 긴 컨베이어 벨트를 상상했는데, 정작 컨베이어 벨트를 찾기 힘들었다.

이상구 한국얀센 관리부장은 “설립 초기에는 컨베이어 벨트가 매우 길었다”며 “하지만 한 곳에서 문제가 생기면 전체 공정이 멈추는 등 불합리한 점 때문에 점차 공정을 ‘셀(cell) 방식’으로 전환했다”고 설명했다.

셀 방식은 공정별로 작업을 진행시키는 것으로, 조립 부품만 달리 하면 여러 제품을 생산할 수 있기 때문에 다품종 소량생산에서 유리한 작업방식이다.

이 부장은 “중국을 포함해 많은 얀센 공장이 지금도 긴 컨베이어 벨트에 의존하고 있지만 한국 공장은 2004년 셀 방식으로 전면 교체한 뒤 생산효율이 예전보다 2배 이상 높아졌다”고 말했다. 한국 공장은 중국보다 인건비가 높지만 1인당 생산성은 중국의 약 1.6배다.

○ 직원 제안 1인당 연평균 6건

복도 왼쪽의 포장 단계에서만 길이 2m 정도의 컨베이어 벨트를 볼 수 있었다. 빠르게 돌아가는 포장기계 안쪽에서 뭔가 반짝였다. 기계 내부에 붙여 놓은 거울이 반사된 것이었다.

한 직원이 “기계 안 깊숙한 곳에서 제대로 약이 장착되는지 보여 주는 거울”이라고 설명했다. 불량품을 걸러 내기 위해 직원이 제안한 것이라고 했다.

다른 직원에게 ‘자신이 제안해 채택된 것을 보여 달라’고 요청했다. 그는 “너무 많아서 뭐부터 말해야 하지”라고 머뭇거리더니 컨베이어 벨트 아래를 가리켰다. 드라이버, 망치 등이 가지런히 정리돼 벨트 외벽에 붙어 있었다. 무거운 짐을 들기 쉽도록 경사가 진 선반도 자신이 제안했다고 했다.

이 부장은 “근무하면서 불편한 점은 직원들이 바로바로 제안한다”며 “1985년 이후 연평균 직원 제안 건수가 360건”이라고 말했다.

한국얀센의 직원 제안은 일본 도요타자동차의 ‘가이젠(改善·끊임없는 개선)’과 빼닮았다. 도요타 쓰쓰미(堤)공장이 직원 1인당 연평균 10건, 한국얀센 공장이 1인당 연평균 6건을 제안하고 있었다.

○ ‘경영성과 공유로 노사 화합 실천’

한국얀센도 외환위기 직후 회사 경영상태가 악화되는 위기가 찾아왔다. 미국 본사는 구조조정 방안을 꺼냈지만, 당시 한국얀센은 경영내용의 공개와 임금삭감을 통해 위기를 넘겼다.

그때 이후 매월 한 차례씩 경영상태를 투명하게 공개하고 성과를 공유하면서 무분규의 전통이 이어지고 있다는 얘기였다.

정호진 한국얀센 공장장은 “효율을 최고로 여기는 미국적 경영방식으로는 사원의 로열티를 이끌어 내지 못한다”며 “회사가 울타리가 돼 ‘힘든 시기를 함께 넘기자’는 한국적 경영방식으로 노사 화합을 실천하고 있다”고 말했다.

화성=박형준 기자 lovesong@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개