공장 안은 기계에서 뿜어져 나오는 수증기로 후끈거렸다.

옥수수에서 추출한 프로판디올(PDO)이라는 물질과 폴리에스테르의 주 원료가 되는 테레프탈산(TPA)을 섞어 만든 칩을 녹여 노즐을

통과시키자 가느다란 실(원사·原絲)이 뽑아져 나왔다.

원사는 빠르게 도는 두 개의 롤러 사이를 통과하며 더 가늘게 늘어난 뒤 실패에 감겼다. 형상기억섬유인 ‘메모리 에코’였다. 섬유업계에 ‘친환경 녹색성장’ 바람이 일고 있다.

중국산 저가(低價) 제품 공세에 밀려 고전하던 국내 섬유기업들은 친환경 고부가가치 섬유로 재도약을 시도하고 있다.》

옥수수 섬유, 폐어망-페트병 원사 등 친환경섬유 개발 바람

○ 옥수수 섬유 땅에 묻으면 1년 안돼 분해

메모리 에코의 원료가 되는 PDO는 지난해까지만 해도 석유에서 추출했다. 하지만 옥수수로 원료를 만드는 방법이 개발된 뒤부터 휴비스는 옥수수 원료만을 쓰고 있다. 올해 5월부터는 ‘옥수수에서 추출한 젖산’인 생분해젖산(PLA)으로 만든 섬유 ‘인지오’도 시험 생산하고 있다

옥수수 섬유는 땅에 묻으면 6∼12개월 내에 썩어 없어진다. 천연 섬유여서 피부 자극도 화학 섬유에 비해 훨씬 적다.

휴비스는 국내 최대 폴리에스테르 섬유 생산업체지만 섬유산업의 침체에다 최근 원자재 가격과 유가 상승 등의 여파로 다른 섬유기업들과 마찬가지로 많은 어려움을 겪었다.

이원표 휴비스 전주공장 공장장은 “제품을 선택할 때 환경을 생각하는 소비자가 많아졌고 정부도 친환경적 기업 활동에 대한 규제 및 지원을 늘리면서 관련 제품 시장은 더욱 커질 것으로 본다”며 “친환경 제품은 미래 성장을 이끌 주요 고부가가치 상품”이라고 말했다.

○ “환경중요성 공감 확산… 수요 증가할 것”

친환경 섬유는 크게 옥수수 섬유처럼 천연 소재를 활용한 것과 폐자재를 재활용한 재생 섬유로 나뉜다.

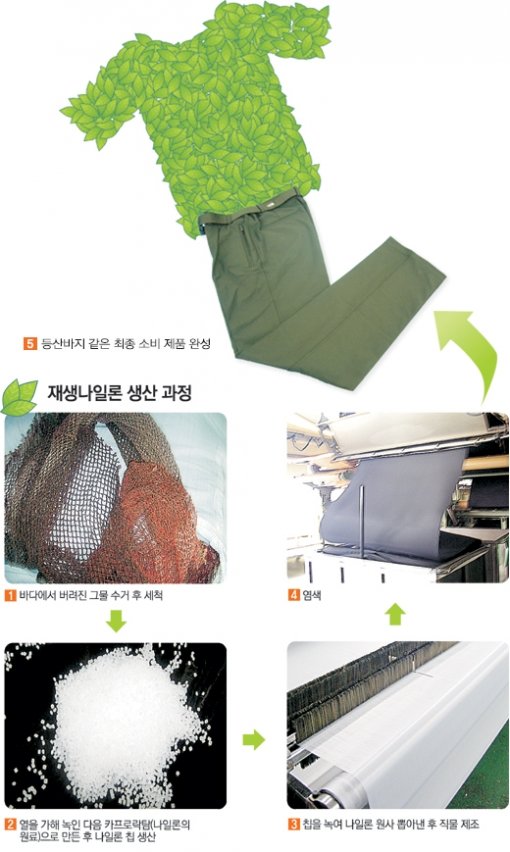

재생섬유 분야에선 효성그룹이 앞서가고 있다.

효성은 지난해 세계 최초로 바다 속에 버려진 폐그물을 재활용해 나일론 원사 ‘마이판리젠’을 만들었다. 효성울산공장 신상권 기술팀장은 “기존 나일론 제품을 재활용하기 때문에 석유화학제품 소비가 줄어 자원을 보호하면서 온실가스 발생을 줄일 수 있고 해양 생태계 보호에도 도움이 된다”고 설명했다.

마이판리젠의 생산 공정도 친환경적이다. 재생 나일론을 만들 때는 기존 나일론을 생산할 때보다 이산화탄소 배출이 28%가량 적다. 또 자원 소모가 27%가량 줄어드는데 이를 원유량으로 환산하면 재생 나일론을 1t 생산할 때마다 955kg의 원유가 절약된다는 게 회사 측 설명이다.

페트병을 재활용한 폴리에스테르 원사도 올해 1월부터 생산에 들어갔다. 폴리에스테르는 세계 섬유 소비량의 43%를 차지한다. 그만큼 재활용 폴리에스테르의 시장 전망이 밝다는 것이다. 웅진케미칼은 최근 페트병을 재활용한 친환경 섬유 ‘에코웨이’를 내놨다.

문제는 국내 소비자의 인식이다. 가격이나 품질에서 기존 제품과 차이가 거의 없지만 선진국과 달리 국내 소비자는 아직까지 재활용 제품 사용을 꺼린다는 것이다.

이상철 효성 상무는 “환경의 중요성에 공감대가 확산되면 제품 수요는 빠른 속도로 증가할 것”이라며 “친환경 제품 개발에 대한 투자를 계속 늘리겠다”고 말했다.

전주=한우신 기자 hanwshin@donga.com

조용우 기자 woogija@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

-

- 추천해요

- 개

![그리스 경제 부활이 긴축 덕분?…진짜 반전은 따로 있다[딥다이브]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130480916.1.thumb.jpg)