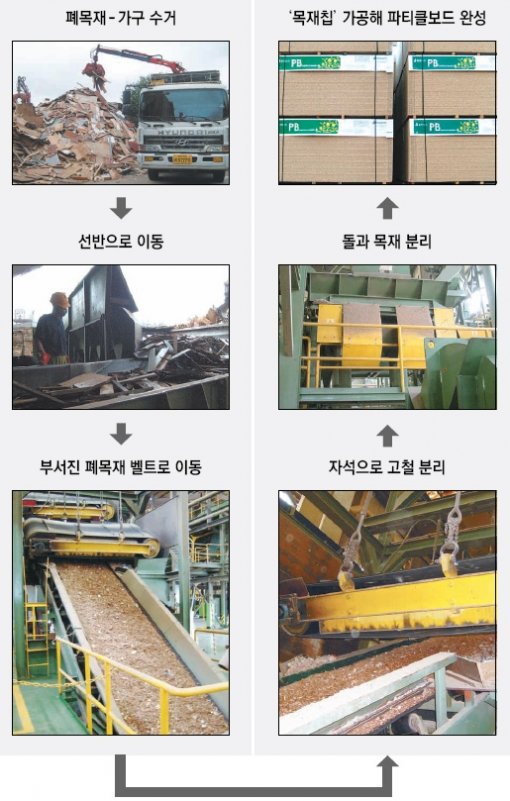

50만 m² 크기의 마당 구석에는 건축 현장에서 수거된 폐목재와 가정에서 쓰고 버린 가구들이 쌓여 있었다. 크레인이 폐목재와 가구 더미를 들어 선반에 올리자 분쇄기가 조각조각 부쉈다.

부서진 목재는 컨베이어 벨트 위에서 자동으로 이물질과 분리됐다. 자석이 철을 분리해 냈고 무거운 돌가루는 아래로 떨어졌다. 여기에 다시 바람을 불어넣어 비닐 등 가벼운 이물질을 날려버리고 목재만 남게 했다.

PB는 목재를 작은 조각 상태로 만들어 압축한 나무판이다. 주로 신발장, 장롱 등의 가구를 만드는 소재로 쓰인다.

동화기업은 국내 PB 생산 1위 업체로 전체 수요량의 40%를 공급한다. 특히 인천공장은 생산성이 높기로 유명하다. 기존 공장은 나무에 못이 박혀 있는 부분은 쓰지 않아 재활용률이 70% 정도지만 그린팩토리는 못을 제거하는 방식으로 재활용률을 90%까지 높였기 때문이다.

그린팩토리에서 만들어진 목재칩은 인근의 PB공장으로 옮겨졌다. PB공장에선 목재칩을 잘게 잘라 말린 후 접착제를 섞어 판자 모양을 만들었다. 이어 열압(熱壓), 냉각, 재단, 연마 작업을 거쳐 제품을 완성했다.

이 회사 박민규 보드영업본부 과장은 “폐목재를 재활용해 연간 1164억 원의 원목 수입 대체 효과를 얻고 연간 754억 원어치의 폐목재 소각비용도 아낄 수 있다”고 설명했다.

폐목재를 태우면 t당 10만 원 이상, 매립하면 3만 원 정도의 비용을 내야 하지만 재활용업체에 넘기면 1만5000원 정도에 해결할 수 있다. 그만큼 건설업계나 가구업계도 유리하다.

하지만 국내 폐목재 재활용률은 35%에 그친다.

폐목재 수거를 담당하는 유성진(41) 동화리소시즈 팀장은 “건설현장 폐목재를 돈을 받지 않고 가져오거나 오히려 돈을 주고 사올 때도 있다”고 말했다.

유 팀장은 “폐기물관리법 등 관련 법규가 허술하고 관리 감독이 제대로 이뤄지지 않고 있다”며 “건설현장에서 건설폐기물을 처리할 때 재활용 가능한 목재들을 분리하지 않고 한꺼번에 처리하는 것도 문제”라고 덧붙였다.

일본에서는 ‘폐목재, 콘크리트, 철, 폐아스콘’ 4개 자재는 인근 50km 이내의 재활용 업체에 반드시 처리를 맡기도록 돼 있다.

PB는 포름알데히드 방출량에 따라 ‘슈퍼E0, E0, E1, E2’로 등급이 나뉜다. 슈퍼E0가 포름알데히드 방출량이 가장 적은 고급 제품인데, 동화기업은 E0 이상 등급을 목표로 생산 시설까지 갖췄다.

현재 한국에선 E2 및 E1 제품이 90%의 시장점유율을 보이고 E0 이상 제품에 대한 수요는 10%에 불과하다. 하지만 새집증후군의 위험성이 알려지고 환경에 대한 관심이 높아지면서 대형 건설사를 중심으로 E0 이상 제품 소비가 늘고 있다.

일본은 E2 제품 생산을 금지시켰고, E0, E1 제품도 사용에 제한을 두기 때문에 대부분 슈퍼E0가 유통되고 있다.

김종수 동화기업 대표는 “경제성장과 함께 목재산업에서도 ‘친환경’의 중요성이 점차 커지고 있다”며 “동화기업은 생산 과정부터 완제품에 이르기까지 친환경 요소를 강화하겠다”고 말했다.

인천=한우신 기자 hanwshin@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개