“제조-유통-수거-재생까지 기업의 책임”

사업초기 적자때도 경영진 의지 굳건

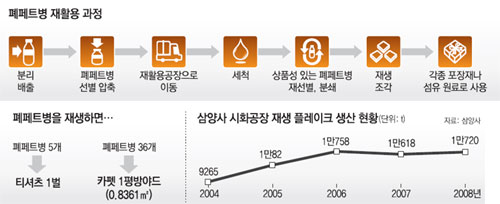

아파트 쓰레기 분리 배출일이면 단지 앞에 가득 쌓이는 음료 페트(PET)병들. 플라스틱 수지로 만들어진 페트병은 10여 년 전만 해도 매립하거나 소각 처리됐다. 이런 페트병이 완전히 썩기까지는 100여 년이 걸릴 정도로 환경에 치명적이라는 사실이 알려지면서 소비자 중심으로 페트병 분리 배출 운동이 활발해졌다. 국내 첫 페트병 재활용공장인 삼양사 시화공장에서 버려진 페트병이 어떻게 재생되는지 ‘자원의 순환’ 과정을 지켜봤다.

14일 경기 시흥시 정왕동 시화공단 내 삼양사 시화공장 입구에 들어서자 묘한 악취가 코를 찔렀다. 공장에는 중장비 기계들이 압축된 페트병 더미를 분주히 옮기고 있었다. 공장 한쪽에는 압축된 페트병들이 커다란 세척기에 들어가고 있었다. 양천수 삼양사 시화공장 생산파트 과장은 “대부분의 음료 페트병이 세척되지 않은 채 버려지다 보니 재생 공정에 들어가기 전 일일이 물로 씻어내야 한다”고 설명했다.

|

세척이 끝난 페트병이 컨베이어벨트로 쏟아져 나오자 근로자 10여 명이 색상별로 페트병을 분류하는 작업을 했다. 이렇게 모아진 콜라, 주스, 막걸리 등 다양한 음료 페트병은 용기 겉면에 붙은 라벨 용지와 용기 안 이물질이 제거된 후 분쇄기 안으로 들어갔다.

제당업체로 잘 알려진 삼양사는 국내 5대 페트병 생산업체이기도 하다. 국내 페트병 생산업체 가운데 유일하게 페트병 재활용사업을 펼치고 있다. 삼양사가 페트병 재활용공장을 세운 것은 1995년. 당시만 해도 연간 5만 t이 넘는 페트병이 쏟아져 나왔지만 수거량은 전체 생산량의 5%를 넘지 못했다. 페트병은 종이 등 다른 폐품에 비해 부피가 커 수집과 운반이 쉽지 않았던 때문이다.

삼양사 시화공장은 버려진 페트병을 수거해 각종 포장재나 섬유 원료가 되는 재생 플레이크(flake·조각)를 만든다. 2000년 SK케미칼과 함께 폴리에스테르 원사(原絲)제조기업인 휴비스를 세운 이후부터는 폐(廢)페트병을 재활용해 섬유 원료로도 공급하고 있다. 휴비스가 개발한 폴리에스테르 재활용 원사 ‘에코에버’는 최근 국내에서 생산된 재활용 원사로는 최초로 나이키에 공급돼 주목을 끌었다.

현재 국내에는 20여 개 페트병 재활용업체가 있지만 이 가운데 대기업은 삼양사가 유일하다. 삼양사가 페트병 재활용 시장에서 차지하는 점유율은 10% 정도로 연간 매출 100억 원 수준이다. 권순근 삼양사 시화공장장은 “과거에는 재활용이 ‘값싸고 부차적인 것’이란 인식이 강해 3D 산업으로 여겨졌지만 지금은 녹색경영에 대한 관심이 커지면서 해외에서도 우리 공장으로 견학을 온다”고 말했다.

삼양사는 1994년 재활용사업 전담팀을 꾸려 미국 재활용 전문기업인 PTI사로부터 페트병 재활용 기술을 들여왔다. 당시로서는 거액인 100억 원을 들여 시화공단 내 1만7000m²(약 5300평) 용지에 연간 1만 t 규모의 페트병 재활용 공장을 세웠다. 사업 초기만 해도 버려진 페트병을 수거하는 비용이 재생 플레이크 판매가보다 비싸 상당기간 적자 운영이 불가피했다. 하지만 제품을 만들고 유통하는 데 그치지 않고, 소비자가 폐기한 제품을 수거해 재활용하는 ‘자원의 순환’도 기업의 책임이라는 경영진의 판단은 굳건했다.

삼양사가 연간 생산하는 페트병은 4억3000만 개 수준. 시화공장이 처리하는 폐 페트병이 3억∼3억5000만 개 정도인 점을 감안하면 삼양사가 생산하는 페트병의 70∼80%를 회수해 재활용하는 셈이다. 삼양사 시화공장 재활용사업이 자리를 잡을 수 있었던 데는 소비자들의 철저한 분리 배출도 한몫했다. 2000년대 들어 아파트 주거단지를 중심으로 분리 배출이 자리를 잡으면서 국내 폐페트병의 회수율은 환경 선진국으로 알려진 유럽의 30%보다 2배를 훨씬 넘는 73%에 이른 것. 권순근 공장장은 “회수율은 높지만 재생률은 그에 못 미친다”며 “소비자가 페트병을 버릴 때 물로 한 번 헹구거나 마개를 분리해 버리면 페트병 재생률을 높일 수 있다”고 말했다.

정효진 기자 wiseweb@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

-

- 추천해요

- 개

![[횡설수설/신광영]남의 얼굴에 두꺼비 사진 합성하면 모욕죄](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130480156.1.thumb.jpg)

댓글 0