공유하기

[뿌리기업, 희망을 이야기하다]<3>세계적 수준 표면처리 서울 성수동 ‘대도도금’

- 동아일보

-

입력 2011년 5월 25일 03시 00분

글자크기 설정

수중코팅 독보적… 해외 유명 가방 MCM-코치도 반해

6개 뿌리산업 분야 중 하나인 표면처리(도금)는 물리적, 화학적, 전기적 처리를 통해 소재 및 부품의 외관을 만드는 공정을 말한다. 제품의 제조가 끝난 뒤 부가가치를 높이는 마지막 공정이다. 제품의 디자인이 갈수록 중요해지면서 표면처리에 대한 중요성도 커지고 있다.

한국생산기술연구원과 지식경제부에 따르면 2009년 기준 국내 표면처리업체는 1923곳, 종사자는 6만7000여 명, 생산액은 7조7800억 원에 달한다. 여기에 성장률은 매년 3%를 넘기 때문에 언뜻 보면 한국의 표면처리 상황은 밝아 보인다.

○ 우후죽순, 저가경쟁…

○ 어려운 일에 매달렸다

1998년 설립된 대도도금은 매출액이 30억 원 정도에 불과하지만 국내 표면처리 업계에서 독보적인 기술력을 가진 곳으로 평가받고 있다. 이 회사는 가방, 핸드백 등에 쓰이는 금속 재료의 도금이 주 매출원이다. 특히 가방에서 가장 중요한 금속 장식이 주력 제품이다.

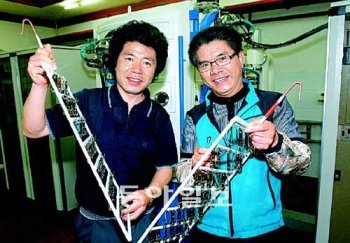

대도도금은 정광수(49), 정광미(43) 형제가 공동대표를 맡고 있다. 영업을 담당하는 정광수 대표는 “로고가 들어간 장식은 가장 눈에 띄는 곳에 있고, 브랜드를 알려주기 때문에 오래가고, 각 업체에서도 결함이 없는 완벽한 도금을 원한다”며 “설립 초기부터 이 분야에 주력했다”고 말했다. 기술을 담당하는 정광미 대표는 “일부러 고급 기술이 필요한, 비싼 물량만 맡았다”며 “적자를 보고 납품하더라도 고객의 요구를 만족시킬 수만 있다면 계속해서 물량을 맡을 수 있기 때문”이라고 설명했다.

이처럼 품질 경쟁으로 승부를 건 배경에는 기술에 대한 자신감이 자리 잡고 있었다. 18세 때부터 표면처리 일을 시작한 정광미 대표는 “기술력이 없다면 회사를 운영할 필요가 없다고 생각했기 때문에 설립 초기부터 지금까지 연구개발을 계속하고 있다”고 설명했다.

▼ “매출 1위 아닌, 기술 1위가 목표” ▼

국내 브랜드는 물론이고 해외 브랜드인 MCM, 코치 등 유명 가방 브랜드들이 앞다퉈 자사 로고의 표면처리를 대도도금에 맡겼다. 덕분에 설립 초기 4억∼5억 원 선에 불과했던 매출은 가파르게 상승했다. 이 회사가 주목 받는 또 다른 이유는 쾌적한 생산시설 때문이다. 다양한 약품을 사용하기 때문에 통상 표면처리 공장은 매캐한 연기와 유독가스로 가득 차 있지만, 대도도금은 다르다. 2005년 공장을 이전하면서 당시로는 획기적인 집진기, 통풍기, 에어컨 등을 설치했다. 또 대당 1억 원이 넘는 전기 도금장치도 2대나 들여놨다. 이에 대해 정광미 대표는 “10년 넘게 공장에서 일하면서 ‘내가 사장이 된다면 어떻게 할까’라는 생각을 계속 해왔다”며 “생산시설을 쾌적하게 해 직원들의 편의를 높이고, 어려운 상황에서도 항상 기술 개발에 투자하겠다는 생각을 계속 해 왔고, 그것을 실천으로 옮겼다”고 말했다.

정광수 대표는 “설립 초기부터 매출이 아닌 기술력으로 인정받겠다는 목표를 세웠다”며 “표면처리에서는 국내가 아닌 세계에서 손꼽히는 기업이 될 수 있도록 계속 노력하겠다”고 말했다.

한상준 기자 alwaysj@donga.com

트렌드뉴스

-

1

이동국 세 딸 일본 미녀 변신…“행복했던 삿포로 여행”

-

2

몸에 좋다던데…부자들이 피하는 ‘건강식’ 5가지

-

3

트럼프의 그린란드 병합 의지, ‘이 사람’이 불씨 지폈다[지금, 이 사람]

-

4

취임 1년도 안돼 ‘명청 프레임’… 불쾌한 李, 정청래 면전서 경고

-

5

러시아 폭설의 위력…아파트 10층 높이 쌓여 도시 마비

-

6

[속보]한덕수 1심 징역 23년 선고…“내란 가담자 중벌 불가피”

-

7

한덕수 징역 23년 선고…“위로부터의 내란, 위법성 더 크다”

-

8

[이진영 칼럼]잘난 韓, 못난 尹, 이상한 張

-

9

李 “용인 반도체 전력 어디서 해결?…에너지 싼 곳에 갈 수밖에”

-

10

임성근 “전과 6회있어…손녀 등 가족 비난은 멈춰달라”

-

1

한덕수 징역 23년 선고…“위로부터의 내란, 위법성 더 크다”

-

2

[이진영 칼럼]잘난 韓, 못난 尹, 이상한 張

-

3

李 “용인 반도체 전력 어디서 해결?…에너지 싼 곳에 갈 수밖에”

-

4

李 “北이 핵 포기하겠나…일부 보상하며 현 상태로 중단시켜야”

-

5

취임 1년도 안돼 ‘명청 프레임’… 불쾌한 李, 정청래 면전서 경고

-

6

[속보]한덕수 1심 징역 23년 선고…“내란 가담자 중벌 불가피”

-

7

李 “일부 교회, 설교때 이재명 죽여야 나라 산다고 해”

-

8

덴마크 언론 “폭력배 트럼프”… 英국민 67% “美에 보복관세 찬성”

-

9

韓은 참여 선그었는데…트럼프 “알래스카 LNG, 韓日서 자금 확보”

-

10

21시간 조사 마친 강선우 ‘1억 전세금 사용설’ 묵묵부답

트렌드뉴스

-

1

이동국 세 딸 일본 미녀 변신…“행복했던 삿포로 여행”

-

2

몸에 좋다던데…부자들이 피하는 ‘건강식’ 5가지

-

3

트럼프의 그린란드 병합 의지, ‘이 사람’이 불씨 지폈다[지금, 이 사람]

-

4

취임 1년도 안돼 ‘명청 프레임’… 불쾌한 李, 정청래 면전서 경고

-

5

러시아 폭설의 위력…아파트 10층 높이 쌓여 도시 마비

-

6

[속보]한덕수 1심 징역 23년 선고…“내란 가담자 중벌 불가피”

-

7

한덕수 징역 23년 선고…“위로부터의 내란, 위법성 더 크다”

-

8

[이진영 칼럼]잘난 韓, 못난 尹, 이상한 張

-

9

李 “용인 반도체 전력 어디서 해결?…에너지 싼 곳에 갈 수밖에”

-

10

임성근 “전과 6회있어…손녀 등 가족 비난은 멈춰달라”

-

1

한덕수 징역 23년 선고…“위로부터의 내란, 위법성 더 크다”

-

2

[이진영 칼럼]잘난 韓, 못난 尹, 이상한 張

-

3

李 “용인 반도체 전력 어디서 해결?…에너지 싼 곳에 갈 수밖에”

-

4

李 “北이 핵 포기하겠나…일부 보상하며 현 상태로 중단시켜야”

-

5

취임 1년도 안돼 ‘명청 프레임’… 불쾌한 李, 정청래 면전서 경고

-

6

[속보]한덕수 1심 징역 23년 선고…“내란 가담자 중벌 불가피”

-

7

李 “일부 교회, 설교때 이재명 죽여야 나라 산다고 해”

-

8

덴마크 언론 “폭력배 트럼프”… 英국민 67% “美에 보복관세 찬성”

-

9

韓은 참여 선그었는데…트럼프 “알래스카 LNG, 韓日서 자금 확보”

-

10

21시간 조사 마친 강선우 ‘1억 전세금 사용설’ 묵묵부답

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0