“보쉬 없다면 車도 없다” 신기술 키워 ‘슈퍼 乙’로

자동차 한 대를 만들려면 3만여 개의 부품이 필요하다. 자동차회사가 이 많은 부품을 모두 생산할 수 없으니 수많은 협력업체가 자동차회사에 부품을 납품한다. 자연스럽게 자동차회사는 ‘갑(甲)’, 협력사들은 ‘을(乙)’이 된다. 대형 자동차회사는 수많은 협력업체에 대해 ‘슈퍼 갑’이 될 수밖에 없다. 그래서 대기업-중소기업 동반성장의 표적은 늘 자동차산업이 된다.

하지만 이 같은 갑을 관계의 공식에서 벗어난 부품회사가 있다. 이 회사는 부품업체임에도 불구하고 자동차회사들과 동등한 위치에서 협상을 한다. 오히려 이 회사가 개발한 기술을 적용하거나 공동으로 기술을 개발하기 위해 자동차회사들이 앞다퉈 몰려든다. 올해로 창립 125주년을 맞은 독일의 자동차 부품회사 ‘보쉬’의 이야기다.

○ 하루 평균 15건의 특허 신청

7일(현지 시간) 독일 슈투트가르트에 위치한 보쉬 자동차사업부 본사에서 만난 르네 에이 렌더 디젤시스템 사업부 부사장(52)은 자신이 속한 회사를 이 같은 말로 소개했다. 1886년 슈투트가르트에서 로버트 보슈가 설립한 정밀기계 및 전기공학 작업장에서 출발한 보쉬는 연매출 472억5900만 유로(2010년)의 거대한 기업으로 성장했다. 매출보다 더 주목할 점은 수많은 자동차 업체가 몰락을 거듭하는 사이에도 꾸준히 성장해 왔다는 점이다.

1887년 내연기관용 저압 마그네토(점화장치 부품) 개발을 시작으로 지금까지 보쉬는 가솔린 분사 펌프, 잠김방지브레이크시스템(ABS) 도입, 전자식 주행안전장치(ESP), 디젤 커먼레일시스템 등 다양한 신기술을 끊임없이 선보였다. 보쉬는 지난해에만 세계적으로 3800건 이상의 특허를 신청했다. 이런 신기술은 자동차의 성능과 안전, 연료소비효율을 높이는 데 목말라 있는 자동차회사들이 가져다 쓸 수밖에 없었고 자연히 보쉬의 입지는 자동차회사와 어깨를 나란히 할 정도로 올라가게 됐다.

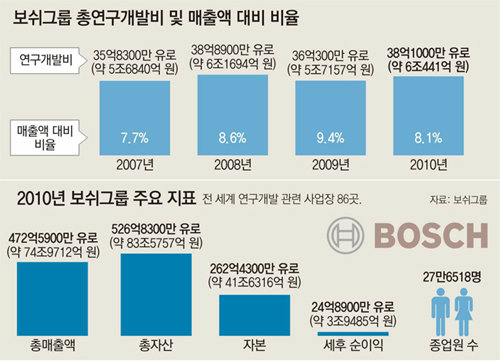

보쉬가 세계 1위의 자동차 부품회사 자리를 지킬 수 있는 기반이 된 신기술에 대해 렌더 부사장은 “연구개발(R&D)은 보쉬의 존재 이유이기 때문”이라는 한마디로 정리했다. 지난해 이 회사의 R&D 규모는 총 매출의 8.1%인 38억1000만 유로(약 6조441억 원). 특히 2009년에는 금융위기로 11억9700만 유로의 적자를 봤지만, 오히려 흑자일 때보다 R&D 비중을 9.4%로 더 높였다. 이에 대해 렌더 부사장은 “당장 어렵다고 R&D 예산을 줄이는 것은 미래를 포기하는 것과 같다”고 설명했다. 보쉬는 매출의 7∼10%를 R&D에 투자하고, 전체 임직원 가운데 R&D 관련 인력을 10% 이상으로 유지하는 것을 원칙으로 하고 있다.

ISEC는 생산 공정을 구축하기 전 R&D는 물론이고 생산, 구매, 물류 등 다양한 부서가 참여해 제품의 생산부터 납품까지의 전 과정을 검토한다. 가장 최적화된 원료 및 부품 조달 방법은 무엇인지, 특정 지역에서 생산한 제품을 가장 낮은 물류비용으로 전 세계에 공급하기 위해서는 제품의 어떤 점을 개선해야 하는지 등을 면밀히 분석한다.

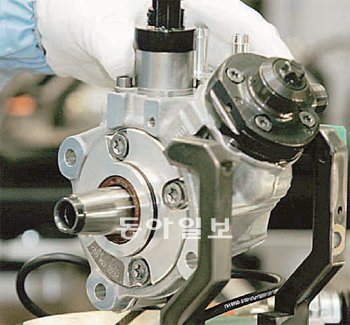

현재 슈투트가르트 디젤사업부에서 생산 중인 ‘클린 디젤’ 시스템의 필수 부품인 엔진용 고압펌프 ‘CP4’의 경우 2006년 양산에 앞서 종이합판을 이용해 실제와 똑같은 제조공정을 구현했다. 한스 페터 식스트 CP4 생산라인 매니저는 “ISEC에서 ‘작업자가 두 걸음만 움직이면 되는 공정’이라고 정했다면 실제로도 두 걸음만 움직여도 되는지를 알아보는 단계를 거친다”라며 “최종 시뮬레이션까지 완벽하게 끝낸 뒤 양산 설비를 구축했다”고 설명했다.

이런 과정 덕분에 CP4 생산라인은 대형 디젤엔진에서 소형 디젤엔진으로, BMW용 엔진에서 현대자동차용 엔진으로 전환하는 데 30분밖에 걸리지 않는다. 탄력적인 생산 공정은 보쉬가 클린 디젤 부품시장의 55%가량을 차지하는 원동력이 됐다.

보쉬 한국법인에서 본사 디젤사업부로 파견된 전종규 부장은 “시간이 다소 걸리긴 해도 가장 최적화된 공정을 구현하면 세계 어디서나 어떤 상황에서도 가장 효율적인 생산이 가능해진다는 장점이 있다”고 설명했다.

슈투트가르트=한상준 기자 alwaysj@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0