석유화학에 친환경 더해 “경쟁력 UP”

20일 오전 대전 유성구 롯데케미칼 대덕연구소는 시끌벅적했다. 연면적이 1만680m²(약 3230평)에 이르는 새 연구동 건설 공사가 한창이었다. 5월 새 연구동이 완공되면 수용 인원은 현재 240여 명에서 400여 명으로 늘어나게 된다. 새 연구동에 이어 새로운 파일럿 플랜트(시범 설비)가 설치될 ‘미니 공장’과 직원 복지시설도 들어서게 된다.

롯데케미칼은 올해 대덕연구소에 500억여 원을 투자하기로 했다. 그동안 이 연구소에 투자해 온 금액과 비교하면 5배에 가까운 거액이다. 롯데케미칼은 연구개발(R&D)에 과감하게 투자해 석유화학 일변도에서 벗어나 친환경 분야 등 최신 트렌드를 반영한 신사업을 강화할 계획이다.

이동우 롯데케미칼 대덕연구소장은 요즘 어깨가 무겁다. 호남석유화학과 KP케미칼이 합병해 올해 새롭게 출범한 롯데케미칼이 사업 분야 다각화에 팔을 걷고 나섰기 때문이다. 대덕연구소는 이 과정에서 중심 역할을 하게 된다.

롯데케미칼은 현재 100%인 석유화학 사업 비중을 2018년까지 70%로 줄이고 나머지 30%를 새로운 사업으로 대체할 계획이다. 이런 계획은 2년여에 걸친 내부 검토 결과에 따른 것이다. 롯데케미칼은 △신흥국가의 부상 △자원과 환경 이슈 심화 △건강과 웰빙에 대한 관심 증가를 석유화학 분야 3대 메가 트렌드로 선정하고 사업모델을 재정립했다.

이와 함께 2011년 초반부터 6가지 분야(에너지, 바이오, 환경, 디스플레이, 나노, 차세대 기술)와 18개 기술에 대한 ‘신사업 분야 기술 모니터링’을 실시했다. 이러한 연구를 바탕으로 선정된 사업이 에너지 저장기술, 수(水) 처리 분야, 바이오소재 및 에너지 사업이다.

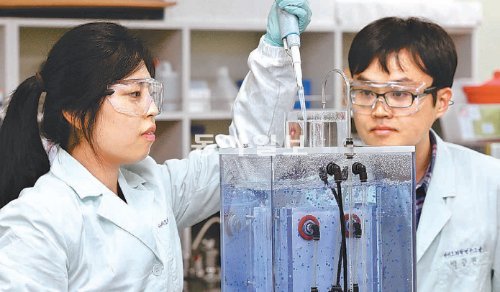

대용량 에너지저장장치(ESS) 개발은 롯데케미칼이 가장 비중을 두고 추진하는 신사업 분야다. 롯데케미칼은 2010년 미국의 ZBB에너지와 함께 ESS의 하나인 ‘화학흐름전지(CFB·Chemical Flow Battery)’ 개발에 나섰다. 약 50억 원을 투자해 최근 가로 약 1.5m, 세로 약 2m에 이르는 파일럿 설비를 만들었다. 이 설비는 이르면 내년부터 롯데마트 등에 실제로 투입돼 성능을 점검하게 된다.

CFB의 핵심 기술은 플라스틱과 카본 소재로 만들어진 0.5cm 두께의 ‘스택’이다. 이 스택을 이용해 만든 전지는 수명이 10년 이상으로 기존 납축전지보다 2배가량 길고 폭발 위험성도 적다. 오래 쓰는 만큼 친환경적이고 안전하다. 또 셀과 전해액 탱크가 분리돼 출력과 사용 시간을 조절할 수 있다는 게 장점이다.

롯데케미칼 측은 이 전지가 친환경 대체에너지 발전에 긍정적인 영향을 줄 것으로 보고 있다. 이 소장은 “CFB를 이용하면 대형 상가나 빌딩에서는 전기를 저장했다가 전력이 부족할 때 꺼내 쓸 수 있다”고 말했다. 연구소 측은 9월경 CFB 파일럿 공장을 추가로 짓고 2016년 본격적으로 상업 생산에 들어갈 계획이다.

상대적으로 후발주자인 수 처리와 바이오 분야에도 심혈을 기울이고 있다. 2년가량의 연구 끝에 상용화가 결정된 수 처리 분리막 제조 및 공정은 올해 40억 원을 투자해 막바지 개발 작업을 진행하고 있다. 바이오 분야에서는 미세조류에서 DHA 등을 다량 추출하는 방법을 연구하고 있다. 기존의 나일론 제품과는 달리 녹아 없어지는 형태의 친환경 소재도 개발 중이다.

새 연구동 건물을 지나면 자동차 범퍼가 가득한 시험장이 나타난다. 이곳은 롯데케미칼이 2010년 출시한 자동차 범퍼용 충격흡수장치를 시험하는 공간이다. 이 장치는 자동차 뒷범퍼 내부에 들어간다. 롯데케미칼이 생산하는 고분자소재인 발포폴리프로필렌(EPP)으로 만들어 기존 철제 장치보다 27% 가볍다. 그만큼 자동차 연료소비효율을 높이는 데 도움이 된다.

EPP는 ‘스티로폼’으로 잘 알려진 발포폴리스틸렌(EPS)보다 내구성, 탄성, 복원력이 뛰어나다. 태웠을 때 유독물질 발생량이 적어 친환경적이고 수십 번 반복해 사용해도 잘 망가지지 않아 많은 기업이 관심을 보이고 있다. 지난해 삼성전자가 냉장고 제품 포장재에 이를 이용하기도 했다.

롯데케미칼은 EPP 분야에서 경쟁력을 잃지 않기 위해 촉매 관련 독자 기술을 확보하는 등 노력을 기울이고 있다.

대전=권기범 기자 kaki@donga.com

대한민국 새 심장이 뛴다 >

구독

이런 구독물도 추천합니다!

-

횡설수설

구독

-

광화문에서

구독

-

새로 나왔어요

구독

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

![[대한민국 새 심장이 뛴다] 수출 첨병 대한항공 인천화물터미널](https://dimg.donga.com/a/180/101/95/2/wps/NEWS/IMAGE/2013/03/26/53996304.1.jpg)

![계엄 비선 설계자 노상원은 ‘안산 보살’… 또 무속 코드[횡설수설/송평인]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130694609.3.thumb.jpg)

![백년 전 만평, 사진으로는 담지 못한 진주 시위대의 목소리[청계천 옆 사진관]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130695191.1.thumb.jpg)

댓글 0