[4차 산업혁명의 길을 묻다]<7> 빠르게 영역 넓히는 3D프린터

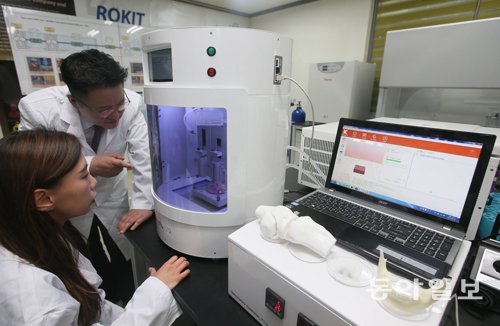

분홍빛이 감도는 보라색 용액이 담겨 있는 실험실용 접시 위로 주삿바늘이 부지런히 좌우로 오갔다. 그 궤적을 따라 사각형으로 조금씩 층이 쌓이고 있었다. 20여 분이 지나자 다소 투명한 재질의 무언가가 동전 크기로 모습을 나타냈다. 인공피부였다. 용액은 세포배양액이고, 주삿바늘을 통해 진피세포와 콜라겐, 표피세포 등을 3차원(3D)프린터를 이용해 차례로 쌓아올린 것이다. 이렇게 만들어진 인공세포는 화장품 회사에서 동물실험 대용으로 쓰이거나 화상 환자의 상처 치료 등에 쓸 수 있다.

23일 오후 서울 금천구에 있는 바이오3D프린터 제조업체 ‘로킷’을 방문했을 때 본 장면이다. 전날에는 호주에서 바이오3D프린터를 개발하는 유명 연구자가 다녀갔고, 같은 날 오전에는 시리아의 의료 관계자가 다녀갔다고 했다. 지난해 약 50억 원의 매출을 올린 이 회사는 올해 매출 목표는 2배로 늘려 100억 원으로 잡고 있다.

3D프린터가 산업 곳곳으로 파고들고 있다. 취미용이나 시제품 제작용으로 주로 쓰이던 3D프린터는 세계 곳곳에서 산업의 생산성을 높이는 역할을 하고 있다.

미래창조과학부에 따르면 세계 3D프린팅 산업 규모는 2015년 51억 달러(약 5조6738억 원)에서 2019년 158억 달러로 연평균 31%씩 고성장할 것으로 보인다. 같은 기간 국내 시장 규모는 2230억 원에서 5082억 원으로 커질 것으로 예상된다. 연평균 성장률로는 22.9%로 세계 평균보다 작다.

성장률의 차이는 3D프린팅을 활용하는 주된 분야가 다르기 때문이다. 선진국들은 일찌감치 완성품보다는 제조 과정에 필요한 ‘도구’를 만드는 데 3D프린팅을 이용하고 있다.

BMW가 대표적이다. 자동차 엠블럼을 부착할 때 ‘지그(Jig)’라는 공구를 근로자들이 손에 들고 사용하는데, 보통은 금속으로 만들었기 때문에 무겁고 손에 잘 잡히지도 않는다. 이에 3D프린터로 손에 꼭 맞는 모양에 가벼운 재질로 도구를 만들어 사용하자 일의 능률도 오르고 어깨 통증 등을 호소하는 근로자도 줄었다.

3D프린터는 재고 관리에도 쓰일 수 있다. 오래된 제품에 대한 서비스를 위해 제조업체들은 별로 쓸 일이 없는 부품도 오랫동안 갖고 있어야 하는데, 당연히 보관비용이 들어간다. 3D프린터가 있으면 부품 설계도만 보존해두면 충분하다. 부품이 필요한 일이 생기면 그때그때 부품을 만들어 쓰면 되기 때문이다.

이런 용도라면 스타트업이나 정보기술(IT) 기업보다 오히려 전통 제조업체들이 3D프린터를 활용할 수 있는 곳이 더 많다. 세계적 제조업체들이 앞다퉈 3D프린터를 도입하는 이유다. 항공기 엔진을 만드는 미국 제너럴일렉트릭(GE)은 지난해 항공분야 경쟁력을 강화하기 위해 금속 기반 3D프린터 제조기업인 스웨덴 ‘아르캄AB’사와 독일 ‘콘셉트레이저’사를 총 1조5400여억 원에 인수했다. 이달 초 미국 포드는 세계 1위 3D프린터 업체인 미국 스트라타시스와 손잡고 자동차 부품 생산 실험을 진행하고 있다고 밝혔다. 전문가들은 향후 3D프린터 시장이 취미 보급용보다는 산업용 위주로 커질 것으로 보고 있다.

○ 바이오·신소재 등 새로운 분야 개척 필요

미래부 통계에 따르면 한국은 3D프린터를 주로 교육과 시제품 제작에 쓰고 있다. 3D프린터 제작 업체도 영세한 곳이 대부분이고, 기술 수준도 미국의 66% 정도로 평가된다. 미래부 관계자는 “제조업에서 활용하려는 수요가 부족하고 외국산 3D프린터 의존도가 높은 상황”이라고 말했다.

플라스틱 위주인 3D프린터 소재의 단점을 극복하기 위해 탄소섬유나 금속 등 신소재를 활용하는 방안을 찾는 게 3D프린터 업계의 화두다. 국내 대기업들도 이에 주목하기 시작했다. SK케미칼은 16일(현지 시간) 미국 뉴욕에서 열린 ‘인사이드 3D프린팅 콘퍼런스 & 엑스포’에 참가해 기존 3D프린터 소재의 문제점을 해결한 ‘스카이플리트’를 발표하고 미주시장 공략에 나섰다. 15일 현대위아는 금속을 깎아 가공하는 공작기계에 3D프린터 기능을 결합한 제품의 1단계 개발을 완료했다고 밝혔다. 현대위아는 올해 말까지 2단계 개발을 마치고 2020년에는 세계 시장에 진출할 계획이다.

김성규 기자 sunggyu@donga.com

4차 산업혁명의 길을 묻다 >

구독

이런 구독물도 추천합니다!

-

조은아의 유로노믹스

구독

-

따만사

구독

-

지금, 이 사람

구독

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

-

- 추천해요

- 개

댓글 0