SK바이오텍 세종공장 가보니

‘리액팅룸(Reacting Room)’에 들어서자 왼쪽에 놓인 한 설비가 눈길을 잡았다. 검은색 단열재로 둘러싸인 긴 관들이 어지럽게 얽혀 있었다. 각 관에는 노란색, 하늘색, 빨간색 테이프가 붙었다. 두 가지 색이 함께 붙은 관은 두 원료가 합쳐졌음을 뜻한다고 했다. 최종적으로는 세 가지 색이 붙은 관이 장치 밖을 향했다.

이른바 ‘연속반응 공정’ 설비다. 연속반응 공정은 서로 다른 탱크에서 각 원료를 조금씩 흘려주면서 지속적으로 화학반응이 일어나게 한다. 컨베이어벨트 위를 이동하는 차체에 부품을 하나씩 조립해 나가는 자동차 생산 방식과 비슷하다.

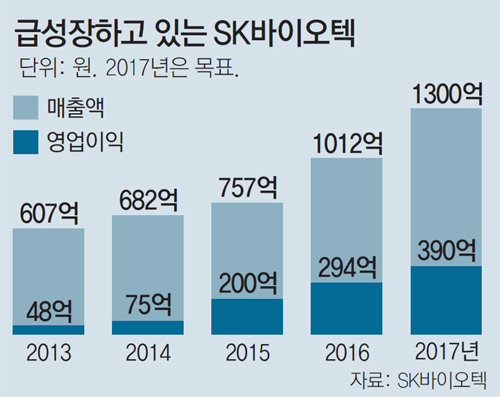

9일 SK바이오텍 세종공장을 취재했다. SK바이오텍은 글로벌 제약업체로부터 주문이 밀려들자 기존 대전공장에 이어 16만 L 규모의 세종공장을 새로 지었다. 5월 상업생산을 시작한 이 공장의 내부가 언론에 공개된 것은 처음이다.

SK바이오텍은 이 공정을 해외 공장에도 적용할 예정이다. 올 6월 BMS로부터 인수하기로 계약을 맺은 아일랜드 스워즈 원료의약품 공장에 이 공정을 적용할지 검토하고 있다. 영국 아스트라제네카 같은 글로벌 고객사들이 연속반응 공정을 높이 평가하고 있어서다. 박준구 SK바이오텍 사장은 지난달부터 아예 아일랜드에 머물며 스워즈 공장 인수 작업을 진두지휘하고 있다. 아일랜드에 한국 기업이 생산시설을 갖게 된 첫 사례여서 현지 기대도 크다. 유용채 SK바이오텍 재무팀 수석매니저는 “아직 인수가 완료되기 전인데 스워즈 공장에는 이미 태극기가 걸렸다. 외국 인수기업을 이처럼 환대하는 것은 이례적”이라고 했다.

SK바이오텍은 세종2공장 설계 작업도 병행하고 있다. 세종2공장은 2019년 1분기(1∼3월) 준공해 2분기(4∼6월) 상업가동을 목표로 하고 있다. 2020년까지는 세종3, 4공장도 세울 계획이다. SK바이오텍 지분 100%를 가진 SK㈜도 투자에 속도를 내고 있다.

세종=김창덕 기자 drake007@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0