현대제철, 종합제철소 준공 10년

제강공장 쇳물온도-성분-품질 등 안전하고 효율적으로 공정 관리

AI로 이상공정 방지 막바지 단계… “스마트공장 넘어 스마트기업으로”

16일 찾은 현대제철 당진제철소 제강공장은 섭씨 1500도가 넘는 시뻘건 쇳물이 뿜어내는 열기로 후끈거렸다. 제강공장에서는 철광석을 녹여 만든 쇳물에서 탄소, 인, 황 같은 불순물을 제거하고 필요한 합금을 첨가해 철강 제품의 화학적 성분을 결정짓는다.

쇳물의 온도와 성분을 정밀하게 통제해 필요한 성분만 가진 철강재로 만들어내는 공정이기 때문에 제철소에서 가장 숙련된 기술이 필요한 곳 중 하나로 꼽힌다. 온도를 수시로 측정하기 어려울 정도로 고온인 쇳물의 상태를 축적된 경험을 이용해 정확하게 파악하고 예측할 수 있어야 성분을 원하는 대로 조정할 수 있기 때문이다.

현대제철은 2010년 4월 고로를 갖춘 종합제철소로 거듭난 지 10년 만에 스마트공장이라는 제2의 변신을 꾀하고 있다. 당진제철소 제강공장은 스마트공장 프로젝트의 핵심 교두보다. 현장 숙련 근로자의 감으로 운영돼온 제강 공정에 최신 정보기술(IT)을 도입해 생산성과 효율성 극대화의 전진기지로 삼겠다는 목표다.

김형진 현대제철 선행개발실 상무는 “빅데이터를 기반으로 탄소를 제거하기 위해 쇳물에 산소를 투입할 때 쇳물의 온도가 얼마나 올라갈지 예측하고 시세까지 감안해 최소 비용으로 합금철을 투입하는 모델이 개발돼 운영에 들어갔다”고 설명했다.

글로벌 철강업계는 조업 기술을 향상시키고 생산 비용을 절감하기 위해 제철소 스마트화에 적극 나서는 추세다. 3년 전 스마트공장 구축을 선언한 현대제철은 가장 복잡한 공정으로 꼽히는 제강공장에서 실제 과제를 테스트하고 스마트 공장 시스템 구축 작업을 병행하는 방식으로 속도를 높이고 있다.

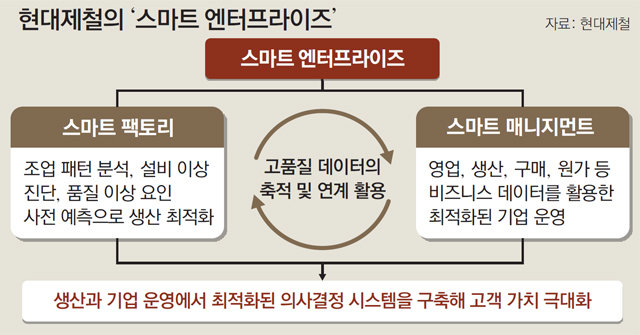

현대제철은 철강 제조 및 생산 공정만 아니라 영업, 구매 등 매니지먼트 분야에까지 스마트화 작업을 진행 중이다. 지난해 2월 취임한 안동일 현대제철 사장이 목표로 내세운 이른바 ‘스마트 엔터프라이즈’다. 안재환 현대제철 통합시스템기술실장은 “회사 운영 전반을 스마트화하는 스마트 매니지먼트를 통해 고객이 제품을 주문할 때 언제 제품을 받을 수 있는지까지 즉시 알려주는 게 목표”라고 말했다.

당진=김도형 기자 dodo@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0