쿠팡 亞 최대규모 ‘대구 FC’ 가보니

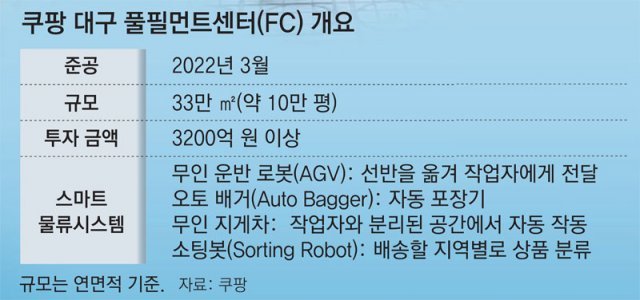

쿠팡 대구 풀필먼트센터(FC)에서 작업자들은 집품을 위해 한 발자국도 움직일 필요가 없었다. 바둑판처럼 구획이 나뉜 바닥의 수많은 QR코드를 따라 미끄러지듯이 움직이는 무인 운반 로봇 AGV(Automated Guided Vehicles)가 주문 제품이 보관된 선반을 통째로 작업 구역 앞으로 정확하게 옮겨줬기 때문이다.

●업무 단계는 줄고 안정성 높이고… 인간과 로봇의 공존

쿠팡풀필먼트서비스 강정훈 전무는 “AGV가 도입된 후 작업자 업무가 65% 줄었다”며 “자동화 기술은 작업자의 업무 강도를 낮추고 쾌적한 근로 환경을 갖추기 위한 것”이라고 했다.

스피드게이트가 열리자 무거운 팰릿을 보관 위치로 알아서 옮겼다. 박주호 대구 풀필먼트센터 센터장은 “사람이 스피드게이트 인근에 가면 지게차 작동이 자동으로 정지되고 알람이 울려 사고 위험을 줄인다”고 했다.

●최대 기피 분류 업무도 로봇이 뚝딱… “물류, 기술집약 고부가가치 산업으로”

분류작업장이 초당 2.5m씩 쉴 새 없이 움직이는 수백 대의 소팅봇으로 장관을 이뤘다. 일반 직원 업무량은 65% 단축됐다.

물류자동화는 최근 물류업계의 가장 큰 화두다. 각 업체가 첨단기술을 통해 노동집약적 구조를 벗고 기술집약적 고부가가치 산업으로 탈바꿈하기 위해 경쟁 중이다. 쿠팡은 대구 FC에 자동화 물류 기술을 확대하고 관련 기술 인력 등 2500명의 신규 고용을 창출할 계획이다.

4차 산업혁명 시대 >

구독

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

-

- 추천해요

- 개

![학습의 양날의 검 ‘스마트폰’…교내 사용 제한 해야 하나 [신문과 놀자!/눈에 쏙쏙 디지털 이야기]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130494688.1.thumb.jpg)

![형제애로 마련한 400억…감사 전한 튀르키예[동행]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/130402416.1.thumb.jpg)

댓글 0