동원시스템즈 ‘횡성 2공장’ 가보니

“135℃ 고온서 30초∼1분 급속 살균

무균충전공법으로 분당 600개 생산

30분 넘게 걸리던 작업 3분이면 끝”

“플라스틱병을 만드는 공법을 바꿔 30분 이상 걸리던 공정을 3분 내로 줄였습니다. 병을 얇게 만들 수 있으니 원료비 절감 효과도 덩달아 얻었죠.”(민병서 동원시스템즈 횡성공장 품질보증팀장)

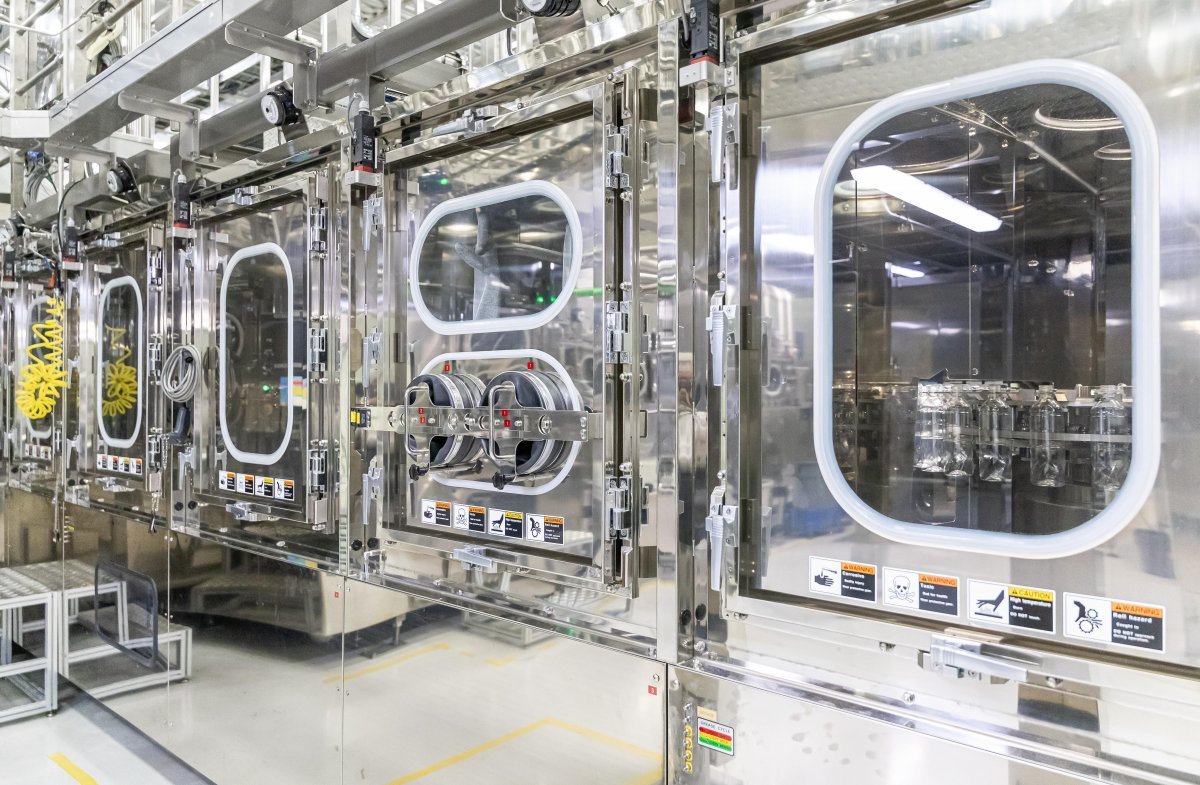

29일 오전 강원 횡성군 동원시스템즈 횡성사업장 2공장에선 숙취해소 음료 ‘헛개수’ 등 주문자상표부착생산(OEM) 제품들이 만들어지고 있었다. 길이 5cm인 ‘프리폼’(병을 만들기 전 제작되는 플라스틱 원형 모형)이 생산 라인으로 들어가자 수 초 만에 약 25cm 길이의 헛개수 음료 병 크기로 커졌다. 과산화수소수 소독과 물 세척을 거친 병에 미리 배합을 마친 액체를 채우면 곧바로 살균과 냉각을 진행한다. 2공장의 1개 라인에서 생산되는 플라스틱병은 분당 약 600개에 이른다.

횡성사업장에서 만들어지는 플라스틱병의 가장 큰 특징은 두께에 있다. 국내엔 생소한 ‘무균충전(Aseptic Filling) 공법’을 통해 기존 플라스틱병보다 플라스틱을 20% 적게 사용해 병을 만든다

무균충전 공법은 135도 고온에서 30초∼1분 내로 급속 살균한다. 냉각도 25도에서 5초 이내에 끝낸다. 원료의 맛이 크게 변하지 않는 비결이다. 열처리 과정이 짧아 페트병을 굳이 두껍게 만들 필요가 없기 때문에 원료를 20% 이상 절감할 수 있다. 민 팀장은 “페트병을 얇게 만들 수 있어 친환경적이고 연료비 절감과 탄소배출 감소 효과도 기대할 수 있다”고 했다.

동원그룹의 용기 전용 자회사인 동원시스템즈는 2018년부터 무균충전 음료를 새로운 먹거리의 일환으로 정하고 1400억 원을 투자해 횡성에 제1공장(2개 라인)을 준공했다. 2022년부터 950억 원을 추가로 투자해 최근 2공장(1개 라인)을 준공하고 가동에 들어갔다. 2공장 준공으로 생산 역량의 30%가 추가됐다. 생산 가능한 병의 종류는 120여 개, 하루 생산량은 약 240만 개에 달한다.

24일 준공식에 참석한 서범원 동원시스템즈 대표는 “향후 지속적인 투자를 통한 증설로 무균충전 방식의 음료를 연간 10억 병 생산하는 것이 목표”라고 밝혔다.

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

-

- 추천해요

- 개

댓글 0