[中企 스마트공장 혁명]<4> ‘디지털 트윈’ 기술 이끄는 유디엠텍

A기업 서울 본사 통합 모니터링 센터. 수십 대의 모니터에 가상현실(VR) 기반 화면이 떠 있다. 각각에는 독일 프랑크푸르트, 미국 앨라배마, 중국 장자강(張家港) 등의 지명이 쓰여 있다. 화면에 떠 있는 것은 각 해외 현지 공장의 VR 모습이다. 실제 공장을 실시간 재현한 사이버 공장인 것이다.

그때 프랑크푸르트 공장 라인 한 곳에 빨간 불이 들어온다. 기계 하나에 문제가 생긴 것이다. 모니터링 센터의 직원이 기계가 보내온 정보를 분석해 무엇이 잘못됐는지 금방 알아내 문제를 해결한다. 센터 시스템에 탑재된 인공지능(AI)이 과거 비슷한 장애가 발생했을 때의 해결 방법을 알려준 덕분이다. ‘예전 같았으면 기계 제조업체에 연락해서 프랑크푸르트로 파견해야 했을 텐데….’ 센터 담당자는 과거를 회상하며 제시간에 퇴근한다.

“이같이 사이버 공장을 통한 통합관리 시스템은 먼 미래가 아닙니다. 이미 자동화 공정이 이뤄진 공장을 대상으로 시스템을 설치하고 있어요. 서울 본사에서 유럽 미국 공장을 관리할 수 있는 거죠.”

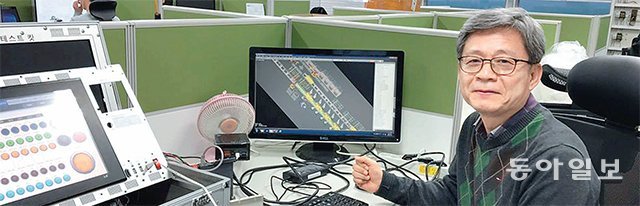

제너럴일렉트릭(GE), 지멘스 등 글로벌 기업이 유디엠텍의 경쟁 상대다. ‘디지털 트윈’ 기술은 스마트 공장의 확산과 함께 미래 기술로 각광받고 있다. 아주대 산업공학과 교수이기도 한 왕 대표는 2007년 아주대 연구실에서 회사를 창업했다. 초창기부터 현대·기아자동차 생산라인과 긴밀히 협력하며 성장해왔다. 2015년부터 본격적인 사업화에 착수해 최근 현대·기아차 40여 개 해외 공장, LG디스플레이 등에 디지털 트윈 기술을 공급하고 있다.

왕 대표는 “한국의 최고 생산 시스템이 깔린 실제 사업장을 ‘실험실’ 삼아 기술을 고도화해 왔기 때문에 글로벌 경쟁이 가능하다”고 말했다.

사이버 공장의 가장 큰 장점은 시간과 비용을 절약해주는 효율성이다. 일반적으로 공장을 지으려면 엔지니어들이 설계하고 장비를 설치한 뒤 시운전을 하면서 문제를 잡아내 최적화된 공장을 만든다. 하지만 사이버 공장을 활용하면 짓기도 전에 가상 시운전을 통해 최적화된 설계가 가능하다. 유디엠텍에 따르면 시운전을 포함한 생산 안정화 기간을 40% 이상 단축시킬 수 있다. 공장 관리와 보수에도 유용하다. 생산 라인에 문제가 생겼을 때 어떤 기계에 문제가 있는지, 원인이 무엇인지 빠르게 확인할 수 있다. 과거에는 주로 장치를 만든 회사의 고객서비스센터에 연락해 엔지니어가 현장으로 직접 가서 문제를 해결해야 했다. 그 기간 동안 해당 라인은 쉴 수밖에 없었다.

디지털 트윈 기술이 스마트 공장의 미래형 기술로 꼽히는 것은 궁극적으로 AI와 결합해 생산성을 극대화할 수 있기 때문이다. 왕 대표는 “공장장, 작업자, 엔지니어 등 각각이 ‘노하우’로 쌓은 지식이 있다. AI는 모든 공장 데이터를 학습해 그 공장에서 가장 연륜 있는 엔지니어가 될 것”이라고 말했다.

수원=김현수 기자 kimhs@donga.com

수원=김현수 기자 kimhs@donga.com

中企 스마트공장 혁명 >

구독

이런 구독물도 추천합니다!

-

새로 나왔어요

구독

-

교양의 재발견

구독

-

오늘과 내일

구독

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0