2

이날 시몬스는 올해 새롭게 문을 연 시몬스 팩토리움을 언론에 처음 공개했다. 시몬스 팩토리움은 7만4505㎡에 이르는 부지에 생산 설비와 수면을 연구하는 R&D 센터를 갖춘 시설로, 회사의 심장부에 해당한다. 들인 예산만 1500억 원이다. 1992년 미국 시몬스의 제조기술을 도입해 설립된 한국 시몬스는 자체 기술을 통해 제품을 생산중이다. 이곳에선 하루 평균 600~700개의 매트리스를 만든다.

시몬스가 언론에 이 시설을 공개한 것은 최근 침대업계에 들이닥친 안전 이슈 때문이다. 대진침대 매트리스에서 유해물질인 라돈이 검출되면서 다른 침대 업체들의 제품도 과연 안전한지 의구심을 갖는 소비자들이 많다.

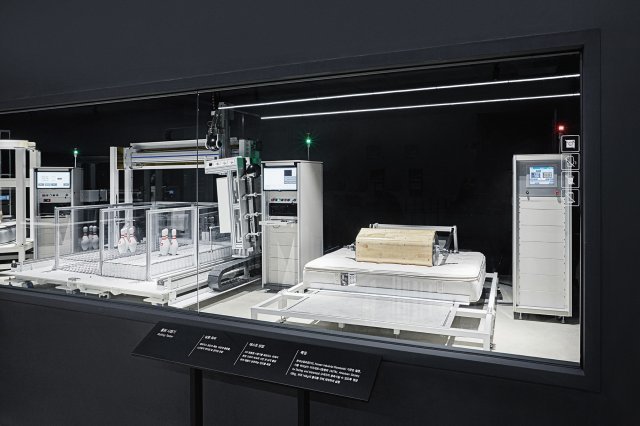

팩토리움에 있는 시몬스 수면연구 R&D센터는 총 41가지 시험기기가 있는 곳으로 총 250여 가지 이상의 실험을 할 수 있다. 투자한 비용만 약 200억 원 규모다.

R&D 센터 내부로 들어가자 다양한 기계들이 매트리스를 극한의 환경으로 몰아가며 실험을 하고 있었다. 완성품 테스트실에서는 매트리스 원단의 훼손, 스프링의 휘어짐 등을 관찰하기 위한 ‘롤링(Rolling) 테스트’가 이뤄진다. 평균 109㎏ 무게의 6각 원통형 롤러가 분당 15회의 속도로 10만 번 이상 굴러 매트리스가 얼마나 손상되는지를 실험한다. 볼링핀이 올라간 매트리스의 1m 위에서 볼링공을 떨어뜨려 핀이 최소한으로 움직이는지 파악하는 ‘낙하 충격 테스트’도 이뤄지고 있었다.

인공기후실은 실험용으로 만든 ‘써멀(Thermal) 마네킹’을 이용해 수면 시 느끼는 인체의 변화를 알아보는 곳이다. 섭씨 34도를 유지하는 마네킹의 표면에는 총 33개의 센서가 있어서 수면시 인체의 각 부위별 체온을 세밀하게 측정할 수 있다. 이현자 시몬스 수면연구 R&D센터장은 “매트리스에 누웠을 때 등과 허리 부분의 온도가 올라가게 된다”며 “기온과 습도를 달리하며 쾌적한 매트리스 제작을 연구한다”고 설명했다.

김성준 시몬스 전략사업부문 이사는 “시몬스의 음이온 침대에는 라돈 침대 논란을 일으킨 음이온 가루(모나자이트)를 전혀 사용하고 있지 않다”며 “한국표준과학연구원에도 시료를 보내 문제 없다는 결론을 받았다”고 설명했다.

시몬스 측은 1936가지 품질관리 항목을 거친 제품만을 판매한다고 강조했다. 김 이사는 “소비자의 침실 안에 들어가는 제품이기 때문에 청결한 작업 환경을 우선시하고 있다”고 말했다. 시몬스는 지난해 전년대비 12% 오른 1732억 원의 매출을 거뒀다.

이천=박은서 기자clue@donga.com

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

![“냉장고에 항상 비치해 둬야 할 식재료는 OO” [알쓸톡]](https://dimg.donga.com/a/464/260/95/1/wps/NEWS/FEED/Donga_Home_News/131207233.3.thumb.jpg)

댓글 0