정읍 소재 첨단방사선연구소, 방사선 이용한 복합소재 개발

금속에 비해 무게 10% 가볍고 경화 시간 획기적으로 단축

차-항공-선박 등에 활용 가능

전자선(파장이 짧고 에너지 효율이 높은 방사선)을 이용해 금속 소재보다 무게는 10% 이상 줄이면서 쇠처럼 단단한 ‘탄소섬유 강화복합소재(CFRP)’를 국내 연구진이 개발했다.

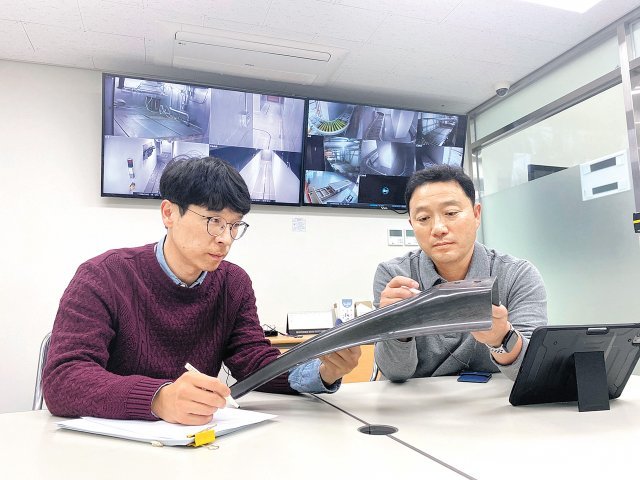

전북 정읍에 있는 한국원자력연구원 첨단방사선연구소 방사선연구부는 ‘전자선 경화 탄소섬유 강화복합소재’를 이용한 자동차 부품 소재를 개발했다고 10일 밝혔다. CFRP는 가벼운 데다 금속만큼 튼튼한 소재로, 탄소배출량을 줄이고 탑승객의 안전을 높일 수 있어 세계 자동차 시장에서 주목을 받고 있다. 원자력연구원은 2019년부터 과학기술정보통신부 방사선고부가신소재사업의 지원을 받아 이 기술을 개발해 왔다.

원자력연구원이 개발한 이 기술은 CFRP 생산 과정에서 액체를 고체로 바꾸는 ‘경화(硬化)’ 공정 시간을 크게 줄였다. 일반적으로 탄소섬유 강화복합소재를 굳히는 방법에는 섬유, 플라스틱, 경화제 등이 혼합된 액상 물질에 열을 가하는 ‘열 경화’와 ‘상온 경화’가 있다. 열 경화는 3∼4시간, 상온 경화는 3일 정도 걸린다. 연구팀은 원자력연구원이 자체 보유한 10MeV(메가전자볼트)급 전자선 가속기를 활용해 경화 시간을 10분 이내로 줄였다.

연구팀이 개발한 신소재는 잡아당기는 힘에 버티는 ‘인장 강도’와 꺾으려는 힘에 버티는 ‘굴곡 강도’ 모두 1GPa(기가파스칼) 이상으로 조사됐다. 이는 시중 자동차 부품 소재와 유사한 수준이다. 이에 반해 무게는 기존 대비 89% 수준으로 한층 가벼워졌다.

김현빈 책임연구원은 “전자선은 파장이 짧고 에너지 효율이 높은 방사선으로 물질에 쪼이면 빠르고 단단하게 분자구조를 변화시킨다”며 “전자선 경화 시 촉매나 경화제도 필요 없고 3m 크기의 대형 자동차 부품도 한 번에 처리할 수 있다”고 설명했다.

한국원자력연구원은 이 기술을 엠에스오토텍에 이전하는 기술실시 계약을 체결했다. 기술료 1억 원을 받는 조건이다. 엠에스오토텍은 1990년부터 제품 설계, 구조·충돌 시뮬레이션, 신뢰성 평가 등의 연구개발(R&D) 역량을 쌓아온 자동차 차체부품 전문 기업이다.

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0